在高压输电、船舶逆变等应用场合,由于电压很高,系统对分立器件的绝缘性能有更高的要求。现有方案通常采用多层级隔离方案,或者将隔离变压器绝缘做大,这些极大增加了系统复杂程度和设计成本。

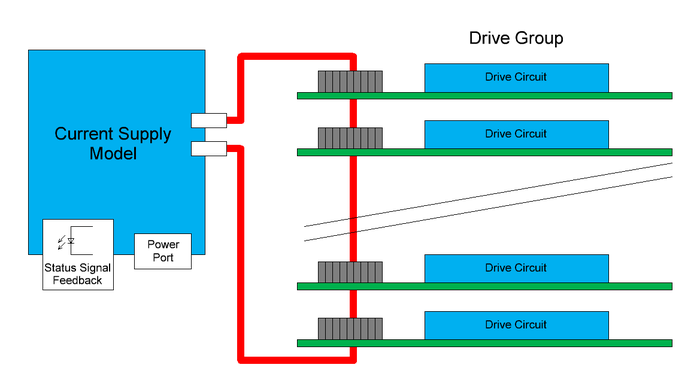

磁环取电式驱动方案使用具有高绝缘性能的单根多芯硅胶导线穿过需要供电的副边驱动组,导线两端均接在原边电流源的输出端子内。通过控制流过硅胶导线的电流,原边电流源实现对副边驱动组的供电。

该方案能够满足至少30kVac的绝缘耐压需求,极大简化系统的绝缘结构,优化系统设计,降低系统成本。但是,磁环取电方案的控制思路较为复杂,与一般开关电源稍有不同,实际设计难度较大。

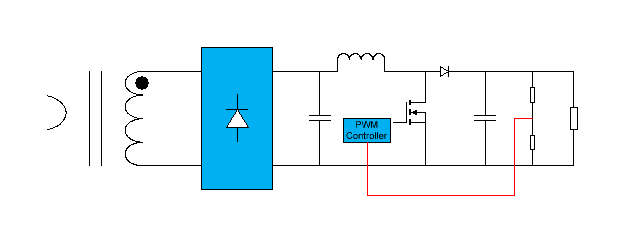

图1 磁环取电式驱动方案示意图

电源原理简介

磁环取电式驱动方案的供电方法与传统高频变压器在基本原理上并无本质差异,都是运用了电磁感应原理。

根据电磁感应原理,感应电动势有效值E=4.44∙f∙Np∙μ0∙μr∙Im∙S/l, 其中f是频率,Np是原边匝数,μ0是真空磁导率,μr是相对磁导率,Im是原边电流峰值,S是磁芯截面积,l是磁路长度。

在磁芯与匝数均确定的条件下,只有频率f与电流Im是控制器可以改变的。

传统隔离开关电源一般采用固定频率的PWM控制。在负载不变的条件下,根据不同的输入电压情况,控制器通过改变占空比来调整输出电压,本质上也就是改变了原边电流幅值。在IGBT驱动器的设计方面,为了满足原副边的绝缘耐压需求与追求尽可能小的耦合电容,开关电源通常做成开环。这也导致开关电源只能在固定的频率与占空比下工作;而为了得到一个相对稳定的输出电压,输入电压则需固定在某一值。

磁环取电的电源方案采用的是固定电流幅值变频的模式,使用数字控制芯片对原边电流进行峰值谷值控制。接入的驱动器多或负载大时,输出电流频率增大;若接入的驱动器少或负载小时,输出电流频率减小。这样根据负载数量与负载大小的不同调整输出电流频率,既可满足不同负载条件下的功率需求,又能一定程度减小损耗。

原边电流源

根据电磁感应原理,如果原边控制选择定频定值模式,那边副边绕组耦合的能量也比较固定,这就与传统的开环隔离开关电源相同,副边在空载与满载时的电压会波动。但是,如果仅为一个副边绕组供电的话,不同负载状态下的能量损失还是可以接受的。

然而,磁环取电的应用目标是要为十几个负载同时供电,并且因为单根导线穿芯而过,磁环的能量耦合效率很低。这种情况下,空载时原边的损耗与满载时相同,效率损失过大,这种结果显然无法接受。所以定频定值模式是不可行的。

那么定频变值模式是否可以呢?如果要改变原边电流值,也就是电流峰值,根据电感特性公式U=L*di/dt可知,在电感确定的条件下,无非是改变电压与时间(即占空比)其中之一。在本方案中,母线电压与占空比均可由原边数字控制器决定,但是在不建立额外的副边到原边的反馈通道的情况下,数字控制器根本无法知道何时改变电压与占空比这两个变量。所以,定频变值模式依然是不可行的。

最后,变频定值能否满足我们的需求呢?

从电源的原理分析可知,在母线电压对原边绕组励磁时,原边绕组电流上升轨迹遵循电感基本特性,不受副边负载影响。在电流上升至预设值后,母线励磁通路断开,原边绕组漏感Llk电压会反向,其存储的能量通过励磁电感Lm、母线电容与对称开关管的续流二极管(或寄生二极管)得到释放;原边绕组励磁电感为维持磁通,在漏感能量释放完毕后电压反向,励磁电流下降,最终完全退磁。

图2 绕组简图(a)

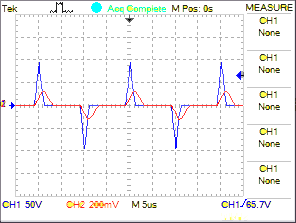

图3 原边电流波形图(a)

CH1:原边总电流;CH2:励磁电感电流

无论是励磁电感还是漏感,其能量释放的速度均比较快。励磁电感一直被钳位在副边整流后的直流电压上,其电流下降轨迹受到副边影响;且因为匝比的原因端电压很低,电流很小,所以可忽略。漏感是因为回路中存在母线,相当于母线电压在对漏感复磁。那么,我们必须采取额外的措施,使漏感能量不经由母线释放。这样才能让其电流下降轨迹受到副边负载的影响。

图4 绕组简图(b)

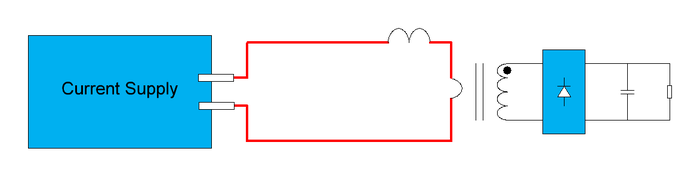

在母线励磁通路断开后,通过内部控制制造一低阻抗通路,让漏感释放能量。

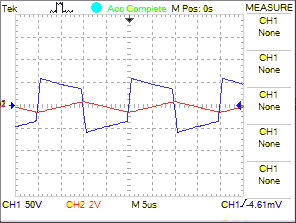

图5 原边电流波形图(b)

CH1:原边总电流;CH2:励磁电感电流

从图5可以看出,为漏感建立额外的能量释放通路后,其电流下降斜率明显小了很多。因为漏感与励磁电感是串联关系,漏感电流在维持原边励磁电感磁通的同时,也在向副边负载提供着能量。如果负载变大,那么漏感电流下降斜率就会变大,反之亦然。如果通过设置原边电流的峰值与谷值点作为基准,对电流进行控制,达到峰值时结束励磁,电流降至谷值时切换至反向励磁,如此循环工作。

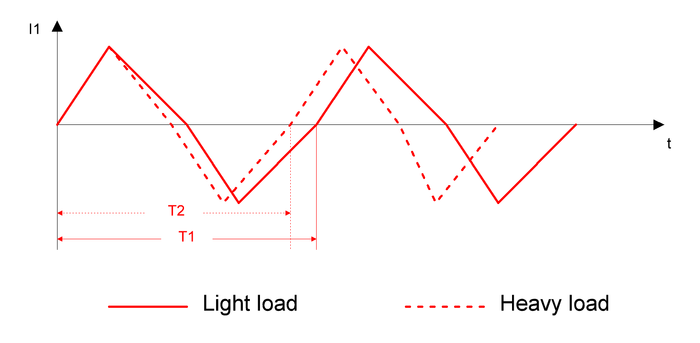

图6 原边电流随副边负载变化示意图

从图6可以看出,在采取了以上措施后,我们得到了一个跟随负载大小变化而频率相应变化的原边电流。在负载变大时,原边电流频率增大,那么耦合至副边的能量增多,从而满足副边功率需求,达到新的平衡;反之亦然。

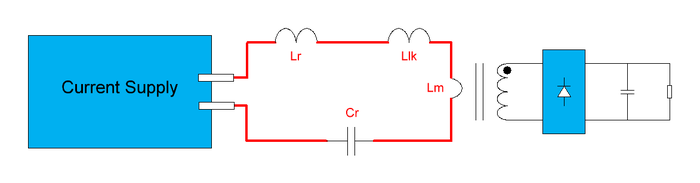

在实际设计中,单根导线穿芯得到的漏感很小,如果为少量的驱动器供电,那么漏感存储的能量过小,会使得原边电流频率偏大,不利于效率提升。所以,需要增加额外的电感Lr与电容Cr来优化设计,如图7所示。

图7 绕组简图(c)

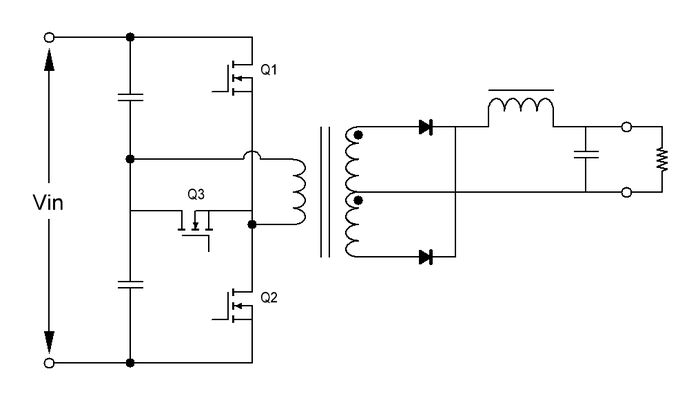

输出结构确定后,接下来的问题是选择半桥还是全桥?

因为需要为漏感与谐振电感提供一个低阻抗回路,那么如图8所示,需要在母线中位点与输出端使用开关管连接。由此带来一个问题,原边电流每一周期的两次续流都从开关管Q3经过,Q3的热应力必然很大。如果并管或者使用更大规格的开关管,从成本与物料选型上还不如使用全桥拓扑。

图8 基于半桥拓扑的设计

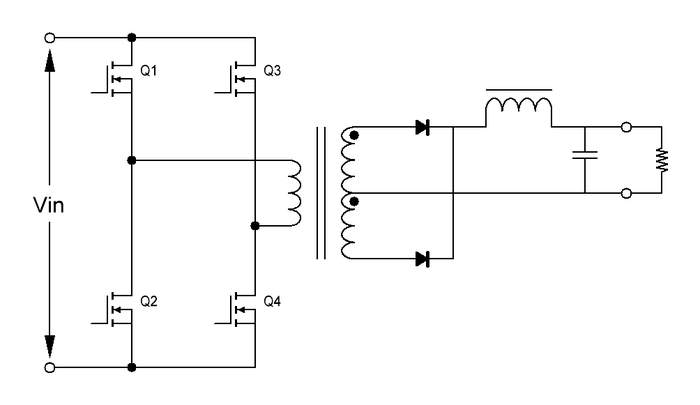

如图9,若使用全桥拓扑,不用增加额外的器件,只需要在对管Q1与Q4或者Q2与Q3经母线电压励磁后,再轮流同时打开Q1与Q3或者Q2与Q4即可。既满足低阻抗回路需求,又使四个开关管均匀分担损耗,有利于可靠性的提升。

图9 基于全桥拓扑的设计

副边稳压电源

硅胶导线穿过环形磁芯,流经导线的原边电流产生环绕导线的磁场,而其中部分是被磁环约束在其磁路内的。磁环上均匀分布的副边绕组感应到磁环内磁通的变化,绕组两端产生感应电压。经过后级全桥二极管整流,由电容平波形成直流电压;再经过稳压电路稳压输出我们需要的电压,为负载供电。

图10 副边电源简图

因为原边控制采用的是固定电流幅值变频的模式,所以副边的感应电动势是随频率的变化而变化的。这也可以理解为,副边绕组耦合到的能量会随着原边电流频率变化而变化。那么对于副边绕组的负载来说,必然存在多余的能量,这需要由额外的电流支路旁路掉,才不会引起负载端电压波动。

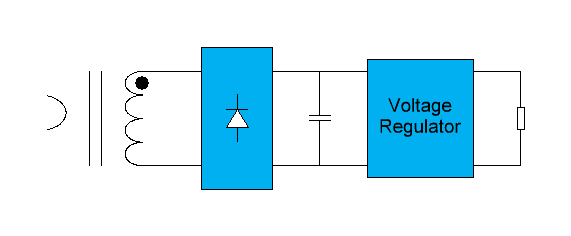

图11 副边稳压电路(a)

如图11副边稳压电路(a)所示,在负载前端增加一个开关管,旁路来自绕组的多余的能量。但是这样直接增加开关管,在旁路多余能量的同时,负载端也在受到影响,须增加器件进行隔离,使负载端不受旁路影响。

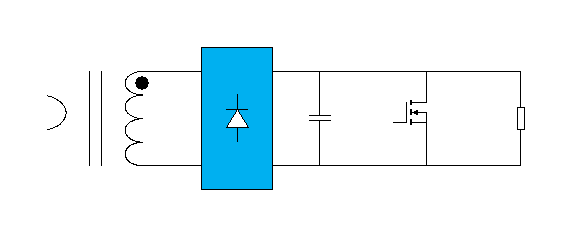

图12 副边稳压电路(b)

如图12副边稳压电路(b)所示,在负载与旁路开关管之间增加一个二极管,以此达到目的;同时,二极管与负载之间再增加电容,稳定负载供能。

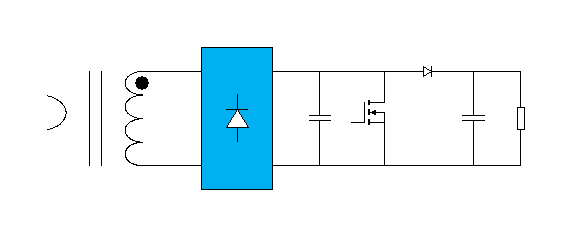

在稳压器控制的选择上,因为线性电路的效率低,尤其是在调整管电压落差偏大时,所以我们优先选择开关型稳压器。那么旁路开关管在饱和导通时,因为其内阻很小,其与平波电容之间无任何阻隔,所以开通时瞬态电流极大,可能损坏开关管。因此,需要对该电流进行抑制。

图13 副边稳压电路(c)

如图13副边稳压电路(c)所示,在旁路开关管与平波电容之间增加一个电感,因电感电流不能突变,所以开关管电流得到抑制。

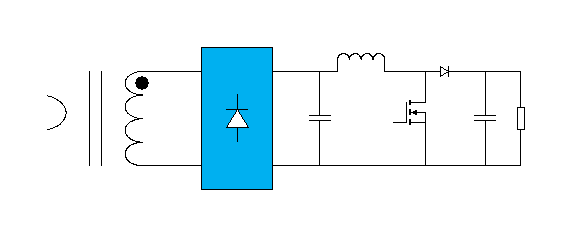

到此,我们得到一个boost开关电源拓扑,如图14副边稳压电路(d)所示。理所应当地,为它配上控制器后,即得到了所需的稳压电路。

图14 副边稳压电路(d)

产品简介

基于以上阐述的原理,青铜剑技术推出高压隔离电流源QTJCSP100,及配套的磁环取能压接式IGBT驱动器1QP0635V45-Q成套解决方案,并通过了一系列的EMC与可靠性实验。

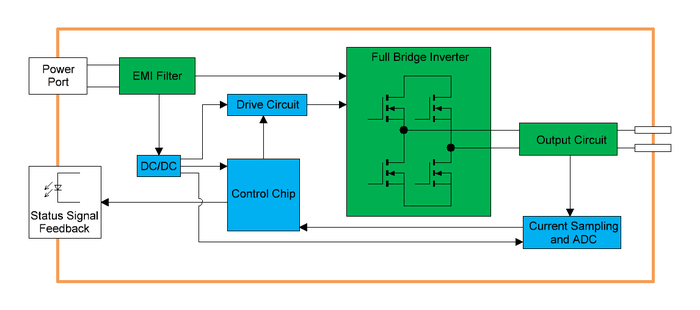

图15 高压隔离电流源QTJCSP100原理框图

高压隔离电流源QTJCSP100在额定电压48V输入时,输入功率最高可达100W,最多可同时为14个驱动器供电,提供其驱动所需功率。

QTJCSP100电流源具有以下功能与特点:

1. 宽范围输入48±25V

2. 电源软启动功能

3. 输入过流保护功能

4. 输入欠压与过压保护功能

5. 输出过流保护功能

6. 输出断线警告功能

7. 故障分类反馈

1QP0635V45-Q是一款专门针对4500V电压等级的压接式封装IGBT/IEGT模块(例如ABB,东芝,中车)开发的磁环取能式即插即用型驱动器。

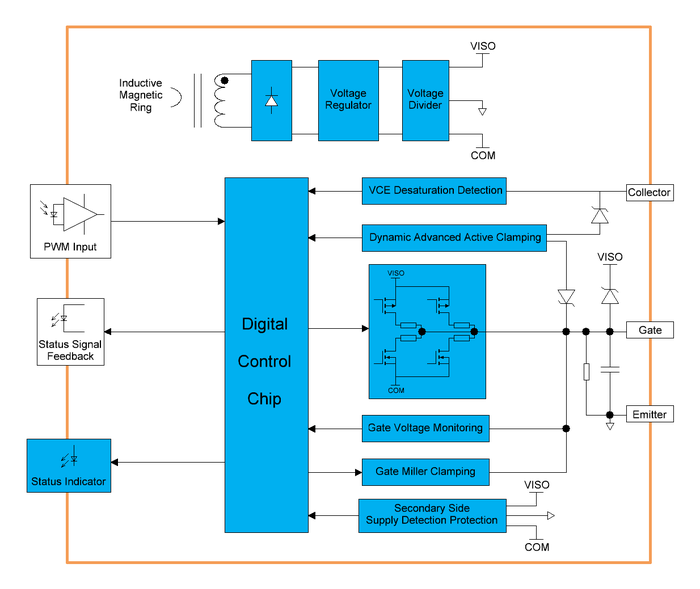

图16 副边驱动器1QP0635V45-Q原理框图

1QP0635V45-Q驱动器具有以下功能与特点:

1. 门极驱动电压可调

2. 分级开通与关断功能

3. 门极米勒钳位功能

4. 门极欠压与短路保护功能

5. 短路退饱和保护与软关断功能

6. 动态高级有源钳位功能

7. 故障分类反馈

图17 磁环取能式驱动器1QP0635V45-Q实物图